Por todos es sabido que las empresas del sector tecnológico, o bien las esperan, o bien trabajan en nuevas tecnologías de materiales para mejorar el desempeño de los que ya tenemos o para crear nuevos. No es ningún secreto que la Ingeniería de Materiales es una de las profesiones que más salida tienen dada su relevancia hoy y en los tiempos venideros.

Pues bien, ahora Boeing ha anunciado que ha conseguido crear el material más ligero del mundo, y nos lo cuentan en ibtimes.co.uk. El microlattice resulta ser unas 100 veces más ligero que la espuma de poliestireno, pero sin dejar de ser rígido como cualquier pieza de metal.

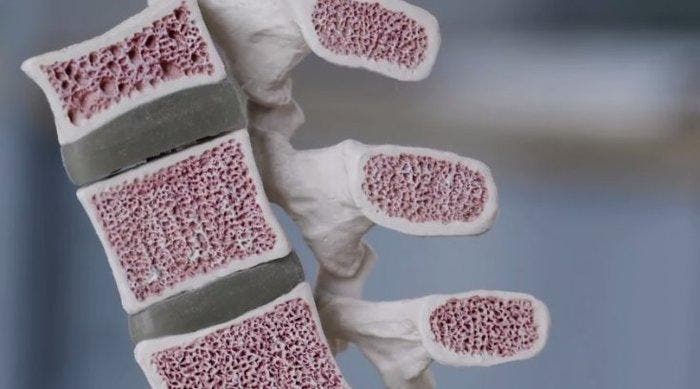

Los huesos como inspiración

En Boeing, han estudiado a conciencia la estructura de los huesos. Si bien es cierto que son por fuera rígidos, pero por dentro huecos en su mayor parte, lo cual suponía un reto para la ciencia, el cómo recrear esa estructura en los distintos materiales para conseguir las mismas características de alta rigidez con un bajo peso.

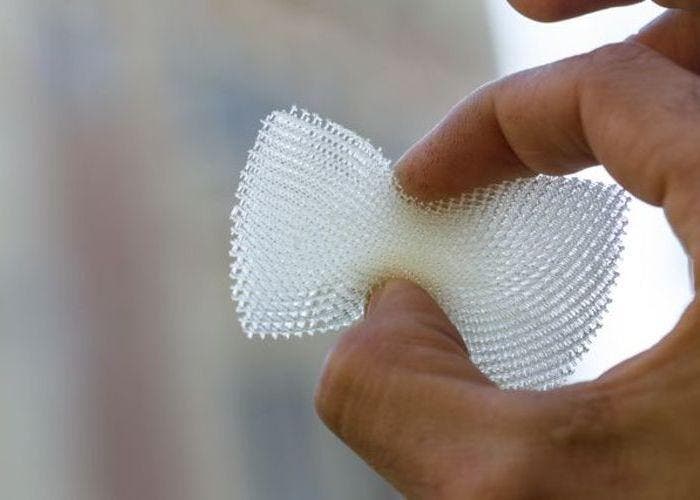

Pues con el microlattice lo han conseguido, y es que el material está compuesto en un 99,99% de aire, siendo este su mayor parte y solo lo restante el material en sí mismo. Según aseguran desde Boeing, este material está conformado por una estructura construida en níquel, concretamente pequeños tubos de este material que además poseen unas paredes de un grosor de 100 nanómetros –lo que es muy fino–, y cuyas propiedades han sido demostradas en un vídeo realizado por los ingenieros de Boing.

Sophia Yang, investigadora en HRL Labs en arquitectura de materiales, asegura que si dejásemos caer un huevo envuelto en microlattice desde una altura de 25 pisos, este aguantaría la caída sin ningún problema gracias a la capacidad de absorción de energía que tiene la estructura de éste material, que disiparía la fuerza generada contra el huevo en la caída. Además, una muestra de microlattice es capaz de mantenerse apoyada sobre un diente de león sin que éste se deshaga, lo que además de resistente, nos da fe de lo ligero de éste nuevo material.

Una de las aplicaciones principales que hemos estado investigando es la de la estructura de los componentes en el ámbito aeroespacial, comenta Yang.

Las propiedades estructurales de ligereza y resistencia de este material lo hacen un candidato perfecto para utilizarlo en aviación, ya que así se conseguirían aviones mucho más eficientes al necesitar menos combustible. Sin embargo, al ser un material que se vuela con tanta facilidad, no estaría presente en todo el fuselaje ya que daría problemas en situaciones de viento cruzado, pero sí que podría reemplazar partes de la aeronave como el suelo o los asientos.